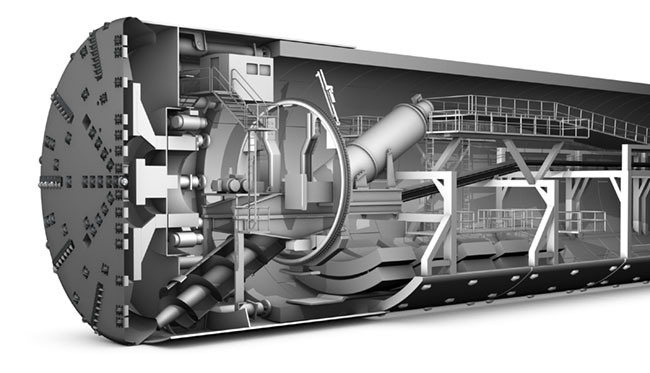

Подшипники для буровой тоннелепроходческой машины |

Безопасноcть, надежная работа тоннелепроходческого оборудования зависит от надежности подшипников и уплотнений.

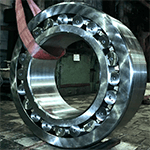

Когда начинается строительство, нет пути назад. Тоннелепроходческие машины не оборудованы передачей заднего хода, ее обязательное свойство – она должна быть способна закончить работу без значительных механических повреждений в пути. Если проблема произойдет, ремонт машины может быть сложным, дорогостоящим и долгим проектом, особенно если проблема с главным подшипником, установленным в редуктор машины. Главный подшипник – это сердце машины, и в случае отказа, его не получится просто заменить, потенциально это вызовет месяцы задержки и миллионные дополнительные расходы.

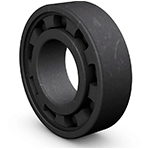

Для инженеров разработчиков, задача в том, чтобы обеспечить высокий уровень надежности, она усложняется экстремально суровыми условиями эксплуатации, связанными с походкой тоннеля. При работе тоннелепроходческого комплекса можно отметить несколько неблагоприятных факторов для ключевых компонентов, включая малую скорость вращения, высокие статические и ударные нагрузки, влажность и загрязненность окружающих условий. Все это создает условия для ускоренного износа и разрушения компонентов.

Десятки лет SKF сотрудничает с производителями тоннелепроходческой техники для разработки прочных подшипников, уплотнений и смазочных решений, которые подойдут для самых требовательных проектов проходки туннелей в мире.

Подшипники вращающихся резцов

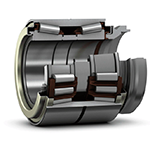

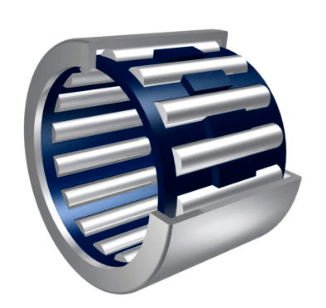

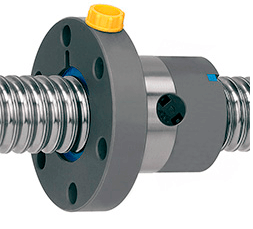

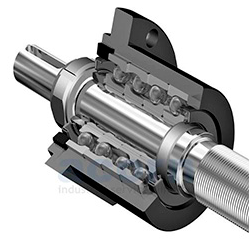

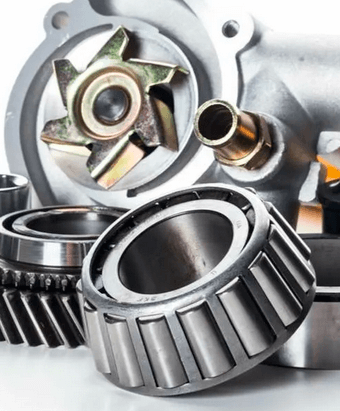

В больших тоннелепроходческих машинах используется большое количество резцов, каждый вращается при помощи пары конических роликовых подшипников.

В процессе работы, это подшипники подвергаются высоким мгновенным нагрузкам, которые значительно увеличиваются, когда диск погружается в породу и внезапно снижаются когда материал дает трещину.

Скорость вращения диска зависит от его положения на рабочей головке, но типичная скорость от 10 до 20 оборотов в минуту. Увеличение тоннелепроходческих машин соответственно ведет к увеличению диаметра диска,

который растет с 13 дюймов несколько лет назад до 17 и даже 19 дюймов, в современных машинах.

В больших тоннелепроходческих машинах используется большое количество резцов, каждый вращается при помощи пары конических роликовых подшипников.

В процессе работы, это подшипники подвергаются высоким мгновенным нагрузкам, которые значительно увеличиваются, когда диск погружается в породу и внезапно снижаются когда материал дает трещину.

Скорость вращения диска зависит от его положения на рабочей головке, но типичная скорость от 10 до 20 оборотов в минуту. Увеличение тоннелепроходческих машин соответственно ведет к увеличению диаметра диска,

который растет с 13 дюймов несколько лет назад до 17 и даже 19 дюймов, в современных машинах.

Расположение дисков делает поверхность подшипников подверженной загрязнениям в процессе работы. Это, в комбинации экстремальными ударными нагрузками означает, что производители подшипников должны разработать подшипники, которые будут воспринимать неравномерные нагрузки и силы, направленные на конкретные участки на роликах и поверхности дорожек качения. В то же время, должно быть принято во внимание преждевременное разрушение подшипника, которое может произойти. Приоритет здесь – избежать полного разрушения дорожек качения, которое может заблокировать диск, что приведет к повреждению нескольких дисков.

Создание подшипника, который сможет работать в таких условиях, требует внимательного отношения к геометрии, выбору материалов и подходов к обработке поверхности. Инженерам разработчикам нужно использовать анализ с использованием метода конечных элементов для оптимизации ключевых параметров конструкции и производства, чтобы обеспечить лучшую комбинацию характеристик. Небольшое изменение геометрии дорожек качения может иметь большое влияние на способность выдерживать нерегулярные нагрузки, например, точно контролируемое поверхностное упрочнение дорожек качения обеспечивают поверхности качения достаточную твердость, при этом сохраняя вязкость сердцевины, чтобы предотвратить разрушение в момент отказа.

Испытания подшипников дисков резцов – это еще один вызов для производителей оборудования. Не существует испытательных стендов, способных адекватно воспроизвести условия эксплуатации реального мира, и условия работы могут варьироваться от проекта к проекту. В результате, инженеры разработчики должны полагаться на комбинацию опыта и компьютерной симуляции при оценке новой конструкции.

Состояние подшипников, извлеченных из использованных дисков также может дать полезную информацию об условиях их работы. Экспертный анализ износа и повреждений подшипниковых поверхностей может показать возможности для модификации работы и обслуживания, чтобы максимизировать срок службы подшипника. В случаях, когда проект сталкивается с неожиданными грунтовыми условиями, инженеры разработчики SKF могут использовать информацию, полученную с помощью разрушенных подшипников для производства индивидуального решения, предлагающего улучшенные характеристики.

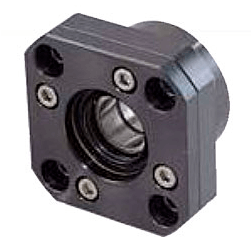

Так как замена дисков производится под землей, она должна быть как можно проще, требовать минимума времени, людских ресурсов и специальных инструментов. Надежная работа конических подшипников внутри дисков, однако, зависит от соответствующего уровня преднатяга, который должен быть установлен обслуживающим персоналом при монтаже.

На практике, возможности операторов определить преднатяг подшипника очень ограничены в полевых условиях и инженеры должны полагаться на момент, измеряемый при сборке. Чтобы помочь операторам на этом критическом шаге, конические подшипники. Используемые в дисках подшипники обеспечивают максимально близкую корреляцию между моментом при монтаже и преднатягом.

Другие факторы, также играют роль, включая состояние и смазывание крепежных деталей, бережную проверку компонентов и соблюдение стандартов установки. Поставщики подшипников также могут предоставить поддержку операторам в разработке правильной процедуры замены дисков и тренинги для обслуживающего персонала.

Новости мировых производителей подшипников и деталей промышленных трансмиссий (RSS)

![]()

Архив новостей

При использовании новостей сайта прямая активная гиперсcылка на BERGAB.RU обязательна