Буровые подшипники для забойных двигателей |

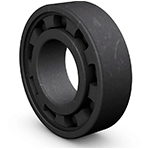

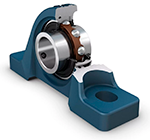

Подшипники для забойных двигателей должны быть разработаны с особой тщательностью, так как работают в очень тяжелых условиях. Это связано с воздействием переменчивого давления бурового раствора, подшипники охвачены абразивными материалами и химическими реагентами, величина ударных нагрузок сильно выше по сравнению с нормальными условиями эксплуатации подшипников. Частые простои связанные с необходимостью ремонта забойного двигателя, снижают производительность как следствие рентабельность, при условии, что расходы по эксплуатации установки достигают 200000 евро в сутки.

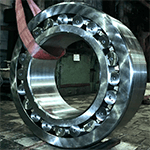

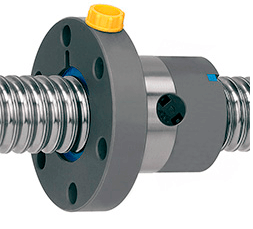

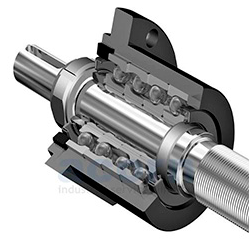

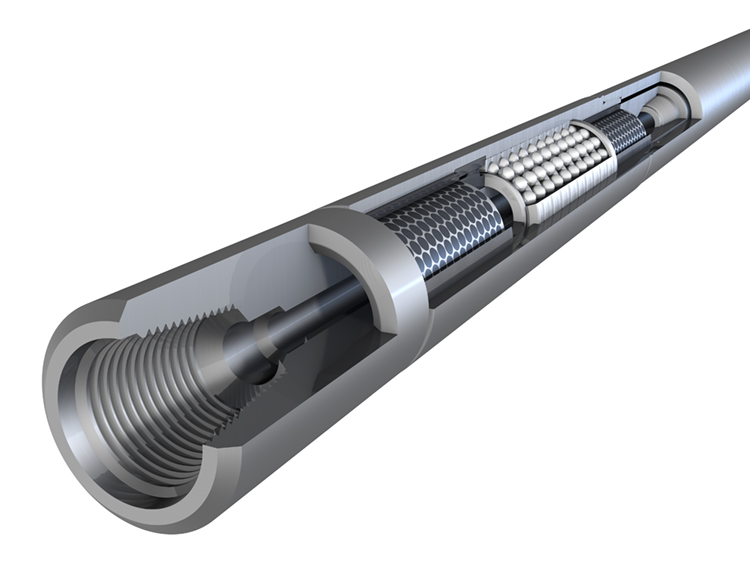

Типичный буровой подшипник состоит из нескольких рядов - от 8 до 12.

Работа бурового двигателя:

При пробуривании скважины раствор под давлением с помощью насоса и бурильных колонн под давлением попадает в скважину. Затем поступая в буровое долото, проходит через двигатель, смазывая подшипник. Далее поднимается по затрубу ( пространство между стенками скважины и бурильной трубой), вынося на поверхность частицы породы. После раствор проходит через линию возврата – труба, ведущая к вибрационному ситу (происходит процесс фильтрации) и поступает обратно в скважину. Таким образом, данный процесс цикличен.

В течение многих лет буровая головка была слабым звеном в буровой колонне, поэтому разработчики сконцентрировались на этой области. В результате улучшений роль слабого звена перешла к подшипнику. Это побудило инженеров SKF применить свои возможности для анализа повреждений, разработке материалов, испытания и разработке инновационных буровых подшипников, которые позволяют значительно увеличить время безотказной работы.

Наиболее явные причины отказа подшипников:

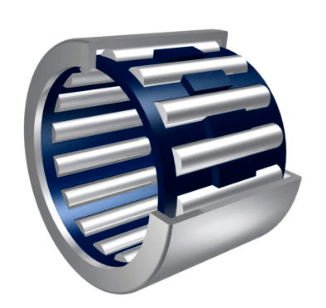

- Износ дорожек качения, трещины в кольцах, обрезание краев тел качения.

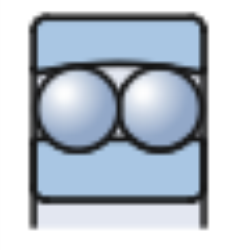

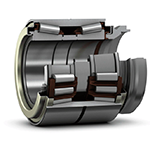

- Равномерное распределение нагрузки между телами качения, в случае когда данная нагрузка распределяется неравномерно (направление нагрузок изменяются по мере износа подшипника). Первый ряд подшипников подвергается воздействию твердых частиц, изнашивается быстрее, при этом радиальный внутренний зазор постоянно увеличивается до тех пор, пока контакт между телами и дорожками качения полностью не исчезнет. Далее происходит перераспределение нагрузки на следующий ряд подшипника. Этот процесс происходит до тех пор, пока все ряды не будут иметь одинаковый износ.

- Угол контакта тел и дорожек качения ( соотношение между радиусом шариков и радиусом дорожек качения влияет на скорость износа в условиях высоко загрязненных сред.)

- Качество базовой стали.

- Оптимальные значения допусков (высокий класс точности подшипника)

SKF разработали набор инструментов для настройки подшипников для забойных двигателей, в зависимости от ограничений по пространства, изменяющихся требований к буровым работам: глубина, направление бурения и геологические условия. Эти инструменты включают лабораторные испытания, полевые испытания, обзор и оценку технологических и эксплуатационных параметров работы подшипника.

Процесс разработки в SKF

Чтобы улучшить производительность и ресурс подшипников в нефтегазовой отрасли, инженеры SKF использовали собственно разработанные системы автоматизированного моделирования и проектирования, с помощью них :

- Точно определили поведение буровых подшипников

- Изменили конструкцию подшипника, для уменьшения напряжений и оптимизации грузоподъемности

- Испытали новую конструкцию и материалы

Точный анализ нагрузки на подшипник невозможен в условиях реальной работы, потому что бурильная головка недоступна оператору в процессе работы. Однако, в SKF построили тестовую бурильную колонну, которая имитировала условия работы основных компонентов подшипников, чтобы изучить пути решения проблем и предотвращения повреждений. Используя эту колону, компания воспроизвела характер износа и повреждений колец, сходных с типичными видами повреждений.

Результаты анализа показали, что сталь и процесс производства могут значительно повлиять на ресурс подшипников.

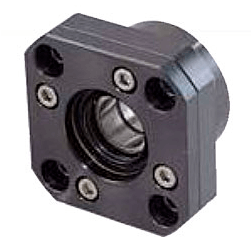

SKF произвели ограниченную партию подшипников для испытания на тестовой колоне. Кроме специальной стали для улучшения сопротивлению износа, в подшипниках увеличено число шариков для увеличения грузоподъемности подшипников, взаимозаменяемые кольца для оптимизации распределения нагрузки и уникальная внутренняя геометрия для больших осевых нагрузок и противодействия загрязняющим элементам.

После получения положительных результатов на тестовой колонке, подшипники были помещены в реальные условия. Подшипники оценивались по стандартным сервисным интервалам забойного двигателя и отправлялись обратно на дополнительный срок использования. Благодаря изменению конструкции и оптимизации техобслуживания, в этом случае время работы подшипников возросло примерно на 100%.

Ожидается, что буровые подшипники SKF при работе в условиях добычи обеспечат ресурс значительно больше стандартных для отрасли 50-200 часов.

Новости мировых производителей подшипников и деталей промышленных трансмиссий (RSS)

![]()

Архив новостей

При использовании новостей сайта прямая активная гиперсcылка на BERGAB.RU обязательна