-

-

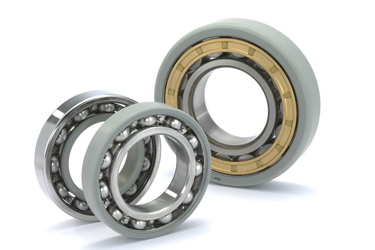

Шариковые подшипники SKF

-

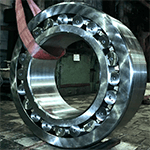

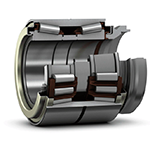

Двухрядные радиально-упорные шариковые подшипники

-

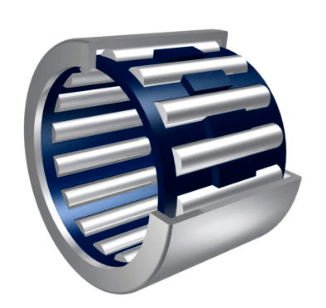

Радиальные подшипники

-

Подшипники 6312

-

Радиальные шарикоподшипники, нержавеющая сталь

-

Радиально-упорные шариковые подшипники

-

Радиально-упорные прецизионные подшипники

-

Радиально-упорные шариковые подшипники высокопрецизионные

-

Самоустанавливающиеся шариковые подшипники

-

Стальные шарики

-

Упорные подшипники и упорные шарикоподшипники

-

Шарики для подшипников

-

-

-

Подшипники скольжения и шарнирные подшипники SKF

-

Втулки скольжения SKF

-

Втулки Boca Bearing

-

Подшипники скольжения и шарнирные подшипники

-

Подшипники скольжения и шарнирные головки. Китай

-

Шарнирные подшипники скольжения

-

Шарнирные головки ASKUBAL

-

Шарнирные головки Boca Bearing

-

Подшипники скольжения и шарнирные подшипники Fluro

-

-

-

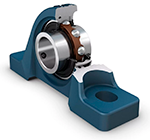

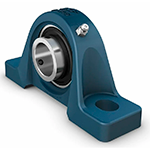

Подшипниковые узлы SKF

-

Подшипники и подшипниковые узлы для сельского хозяйства

-

Подшипники и подшипниковые узлы со специальной смазкой

-

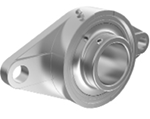

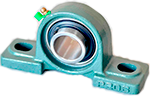

Подшипники и подшипниковые узлы типа Y

-

Узлы в алюминиевом корпусе

-

Буксовые подшипниковые узлы

-

Подшипниковые узлы ASKUBAL

-

Подшипниковые узлы Boca Bearing

-

Подшипниковые узлы NTN

-

Подшипниковые узлы SNR

-

Подшипниковые узлы Zen

-

Китайские корпуса подшипников, подшипниковые узлы

-