Самоустанавливающиеся шариковые

подшипники - основные

сведения

Содержание

1. Размеры

2. Допуски

3. Перекос

4. Внутренний зазор

5. Сепараторы

6. Примечание

7. Осевая грузоподъемность

8. Минимальная нагрузка

9. Дополнительные обозначения

10. Полезные ссылки

Размеры

Основные размеры самоустанавливающихся шарикоподшипников выполнены в соответствии со стандартом ISO 15:1998. Исключение составляют подшипники, имеющие широкое внутреннее кольцо, размеры которых выполнены в соответствии с требованиями второй части стандарта DIN 630, который в 1993 году был отменен.

Допуски

Нормальный класс точности является определяющим для всех самоустанавливающихся шарикоподшипников стандартного исполнения, выпускаемых компанией SKF. Исключение составляют подшипники, имеющие широкое кольцо, они производятся с допуском JS7. В таблице 3 представлены конкретные размеры допусков, соответствующих стандарту ISO 492:2002.

| Внутреннее кольцо | |||||||||||||

| d, мм |

Δ dmp, мкм |

Vdp, мкм |

Vdmp, мкм |

Δ Bs, мкм |

Δ B1s, мкм |

VBs, мкм |

Kja, мкм |

||||||

| свыше | до | верх | нижн | макс | макс | макс | макс | верх | нижн | верх | нижн | макс | макс |

| - | 2,5 | 0 | -8 | 10 | 8 | 6 | 6 | 0 | -40 | - | - | 12 | 10 |

| 2,5 | 10 | 0 | -8 | 10 | 8 | 6 | 6 | 0 | -120 | 0 | -250 | 15 | 10 |

| 10 | 18 | 0 | -8 | 10 | 8 | 6 | 6 | 0 | -120 | 0 | -250 | 20 | 10 |

| 18 | 30 | 0 | -10 | 13 | 10 | 8 | 8 | 0 | -120 | 0 | -250 | 20 | 13 |

| 30 | 50 | 0 | -12 | 15 | 12 | 9 | 9 | 0 | -120 | 0 | -250 | 20 | 15 |

| 50 | 80 | 0 | -15 | 19 | 19 | 11 | 11 | 0 | -150 | 0 | -380 | 25 | 20 |

| 80 | 120 | 0 | -20 | 25 | 25 | 15 | 15 | 0 | -200 | 0 | -380 | 25 | 25 |

| 120 | 180 | 0 | -25 | 31 | 31 | 19 | 19 | 0 | -250 | 0 | -500 | 30 | 30 |

| 180 | 250 | 0 | -30 | 38 | 38 | 23 | 23 | 0 | -300 | 0 | -500 | 30 | 40 |

| 250 | 315 | 0 | -35 | 44 | 44 | 26 | 26 | 0 | -350 | 0 | -500 | 35 | 50 |

| 315 | 400 | 0 | -40 | 50 | 50 | 30 | 30 | 0 | -400 | 0 | -630 | 40 | 60 |

| 400 | 500 | 0 | -45 | 56 | 56 | 34 | 34 | 0 | -450 | 0 | -630 | 50 | 65 |

| 500 | 630 | 0 | -50 | 63 | 63 | 38 | 38 | 0 | -500 | 0 | -800 | 60 | 70 |

| 630 | 800 | 0 | -75 | - | - | - | - | 0 | -750 | 0 | - | 70 | 80 |

| 800 | 1 000 | 0 | -100 | - | - | - | - | 0 | -1 000 | 0 | - | 80 | 90 |

| 1 000 | 1 250 | 0 | -125 | - | - | - | - | 0 | -1 250 | 0 | - | 100 | 100 |

| 1 250 | 1 600 | 0 | -160 | - | - | - | - | 0 | -1 600 | 0 | - | 120 | 120 |

| 1 600 | 2 000 | 0 | -200 | - | - | - | - | 0 | -2 000 | 0 | - | 140 | 140 |

| Наружное кольцо | |||||||||

| D, мм |

Δ dmp, мкм |

VDp, мкм |

VDmp, мкм |

ΔCs, ΔC1s, VCs, мкм |

Kea, мкм |

||||

| свыше | до | верх | нижн | макс | макс | макс | макс | макс * | макс |

| 2,5 | 18 | 0 | -8 | 10 | 8 | 6 | 10 | 6 | 15 |

| 18 | 30 | 0 | -9 | 12 | 9 | 7 | 12 | 7 | 15 |

| 30 | 50 | 0 | -11 | 14 | 11 | 8 | 16 | 8 | 20 |

| 50 | 80 | 0 | -13 | 16 | 13 | 10 | 20 | 10 | 25 |

| 80 | 120 | 0 | -15 | 19 | 19 | 11 | 26 | 11 | 35 |

| 120 | 150 | 0 | -18 | 23 | 23 | 14 | 20 | 14 | 40 |

| 150 | 180 | 0 | -25 | 31 | 31 | 19 | 38 | 19 | 45 |

| 180 | 250 | 0 | -30 | 38 | 38 | 23 | - | 23 | 50 |

| 250 | 315 | 0 | -35 | 44 | 44 | 26 | - | 26 | 60 |

| 315 | 400 | 0 | -40 | 50 | 50 | 30 | - | 30 | 70 |

| 400 | 500 | 0 | -45 | 56 | 56 | 34 | - | 34 | 80 |

| 500 | 630 | 0 | -50 | 63 | 63 | 38 | - | 38 | 100 |

| 630 | 800 | 0 | -75 | 94 | 94 | 55 | - | 55 | 120 |

| 800 | 1 000 | 0 | -100 | 125 | - | - | - | 75 | - |

| 1 000 | 1 250 | 0 | -125 | - | - | - | - | - | 160 |

| 1 250 | 1 600 | 0 | -160 | - | - | - | - | - | 190 |

| 1 600 | 2 000 | 0 | -200 | - | - | - | - | - | 220 |

| 2 000 | 2 500 | 0 | -250 | - | - | - | - | - | 250 |

| * Величины идентичны величинам для внутреннего кольца того же подшипника | |||||||||

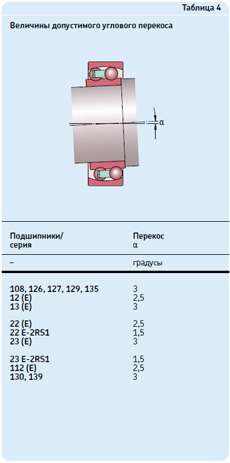

Перекос

Самоустанавливающиеся шарикоподшипники сконструированы таким образом, что могут компенсировать относительный угловой перекос колец подшипников, причем рабочие характеристики подшипника не ухудшаются.

В таблице 4 обозначены примерные значения величин допустимых перекосов, характерных для нормальных условий эксплуатации. Допустимость значений перекосов определяется типом уплотнений, а также конструктивными особенностями подшипникового узла.

Внутренний зазор

Нормальный радиальный внутренний зазор является стандартным и характерен для самоустанавливающихся шарикоподшипников. Помимо этого, многие размеры могут иметь увеличенный зазор, принадлежащий группе С3. Также, отдельные типоразмеры могут иметь уменьшенный зазор С2 либо увеличенный С4.

Радиальный внутренний зазор группы С3 является стандартным относительно серий подшипников 130 и 139. Нормальный внутренний зазор из пределов С2 характерен для подшипников, оснащенных широкими внутренними кольцами. В таблице 5 обозначены все размеры зазоров, которые соблюдены в соответствии со стандартом ISO 5753:1991. Все величины зазоров характерны для еще неустановленных подшипников, измерительная нагрузка на которые близка к нулевой.

| Диаметр отверстия, мм | Радиальный внутренний зазор, мкм | ||||||||

| C2 | нормальный | C3 | C4 | ||||||

| Подшипники с цилиндрическим отверстием | |||||||||

| 2,5 | 6 | 1 | 8 | 5 | 15 | 10 | 20 | 15 | 25 |

| 6 | 10 | 2 | 9 | 6 | 17 | 12 | 25 | 19 | 33 |

| 10 | 14 | 2 | 10 | 6 | 19 | 13 | 26 | 21 | 35 |

| 14 | 18 | 3 | 12 | 8 | 21 | 15 | 28 | 23 | 37 |

| 18 | 24 | 4 | 14 | 10 | 23 | 17 | 30 | 25 | 39 |

| 24 | 30 | 5 | 16 | 11 | 24 | 19 | 35 | 29 | 46 |

| 30 | 40 | 6 | 18 | 13 | 29 | 23 | 40 | 34 | 53 |

| 40 | 50 | 6 | 19 | 14 | 31 | 25 | 44 | 37 | 57 |

| 50 | 65 | 7 | 21 | 16 | 36 | 30 | 50 | 45 | 69 |

| 65 | 80 | 8 | 24 | 18 | 40 | 35 | 60 | 54 | 83 |

| 80 | 100 | 9 | 27 | 22 | 48 | 42 | 70 | 64 | 96 |

| 100 | 120 | 10 | 31 | 25 | 56 | 50 | 83 | 75 | 114 |

| 120 | 140 | 10 | 38 | 30 | 68 | 60 | 100 | 90 | 135 |

| 140 | 150 | - | - | - | - | 70 | 120 | - | - |

| 150 | 180 | - | - | - | - | 80 | 130 | - | - |

| 180 | 200 | - | - | - | - | 90 | 150 | - | - |

| 200 | 220 | - | - | - | - | 100 | 165 | - | - |

| 220 | 240 | - | - | - | - | 110 | 180 | - | - |

| Подшипники с коническим отверстием | |||||||||

| 18 | 24 | 7 | 17 | 13 | 26 | 20 | 33 | 28 | 42 |

| 24 | 30 | 9 | 20 | 15 | 28 | 23 | 39 | 33 | 50 |

| 30 | 40 | 12 | 24 | 19 | 35 | 29 | 46 | 40 | 59 |

| 40 | 50 | 14 | 27 | 22 | 39 | 33 | 52 | 45 | 65 |

| 50 | 65 | 18 | 32 | 27 | 47 | 41 | 61 | 56 | 80 |

| 65 | 80 | 23 | 39 | 35 | 57 | 50 | 75 | 69 | 98 |

| 80 | 100 | 29 | 47 | 42 | 68 | 62 | 90 | 84 | 116 |

| 100 | 120 | 35 | 56 | 50 | 81 | 75 | 108 | 100 | 139 |

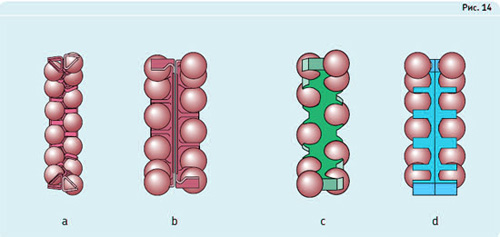

Сепараторы

На рисунке 14 представлены стандартные типы сепараторов, которыми, в зависимости от размеров и серии, могут оснащаться самоустанавливающиеся подшипники:

- на рисунке 14(а) изображен цельный штампованный сепаратор, центрируемый по шарикам. Материал исполнения – сталь, суффикс обозначения отсутствует.

- на рисунке 14(b) составной штампованный сепаратор, центрируемый по шарикам. Материал исполнения – сталь, суффикс обозначения отсутствует.

- на рисунке 14(с) представлен составной либо цельный сепаратор, центрируемый по шарикам. Материал исполнения – стеклонаполненый полиамид 6,6, суффикс обозначения – TN.

- на рисунке 14(d) представлен составной либо цельный, обработанный механически сепаратор, центрируемый по шарикам. Материал исполнения – латунь, суффикс обозначения – М.

Примечание

Рабочая температура, допустимая для эксплуатации самоустанавливающихся шарикоподшипников, выполненных из полиамида 6,6 может достигать +120°С. Стандартные смазочные материалы, применяемые в подшипниках качения, не оказывают негативного воздействия на характеристики сепараторов. Исключение составляют некоторые синтетические масла, смазочные материалы, а также синтетические пластичные смазки, в которых содержится большое количество антизадирных присадок типа ЕР, которые применяются для эксплуатации при высоких температурах.

Осевая грузоподъемность

Сила трения, возникающая при взаимодействии втулки и вала,

оказывает воздействие на грузоподъемность самоустанавливающихся

шарикоподшипников, монтаж которых осуществлялся на гладких валах

без заплечника при помощи закрепительных втулок. е

Fap = 0,003 B d

где

Fap - мосевая нагрузка, максимально допустимая, измеряется в кН;

B - ширина шприкоподшипника, измеряемая в мм;

d - диаметр подшипникового отверстия, измеряемый в мм.

Минимальная нагрузка

Минимальная нагрузка определенной величины – необходимое условие нормальной работы радиальных шарикоподшипников, имеющих пазы для ввода шариков. Впрочем, это условие характерно для всех подшипников качения. Наличие минимальной нагрузки особенно важно при условии, когда частота вращения подшипника настолько высока, что инерционные силы сепаратора и шариков, а также силы трения в смазке негативно влияют на условия качения, следствием чего может являться проскальзывание шариков подшипника по дорожке качения.

Ниже приведена формула, по которой определяется минимально

необходимая радиальная нагрузка, которая должна воздействовать

на радиальные шарикоподшипники:

Pm = 0,01 C0

где

Pm- величина минимальной эквивалентной статической нагрузки,

измеряемая в кН;

C0 - величина статической грузоподъемности, измеряемая в кН,

определяется из таблицы подшипников (см. Общий каталог

подшипников SKF);

В некоторых случаях возникает необходимость приложения еще больших нагрузок. Такая потребность ожет быть обусловлена работой при пониженных температурах либо же при применении смазочных материалов повышенной вязкости. В большинстве случаев минимальная нагрузка полностью возмещается массой деталей, которые поддерживает подшипник и наружными силами. Однако, как показывает практика, возникают ситуации, когда необходима дополнительная радиальная нагрузка на подшипник, которая обеспечивается повышенным натяжением ремня привода либо же аналогичными методами.

Эквивалентная динамическая нагрузка на подшипник

P = Fr + Y1 Fa когда Fa/Fr≤e

P = 0,65 Fr + Y2 Fa когда Fa/Fr>e

В таблицах подшипников (см. Общий каталог подшипников SKF) указаны размеры величин коэффициентов Y1 и Y2.

Эквивалентная статическая нагрузка на подшипник

P0=Fr+Y0F0

В таблицах подшипников (см. Общий каталог подшипников SKF) указаны размеры величин коэффициента Y0.

Дополнительные обозначения

Некоторые характеристики самоустанавливающихся шарикоподшипников

могут быть обозначены соответствующими суффиксами, значения и

список которых приведены ниже:

С3 – радиальный внутренний зазор отклонен от нормального в

большую сторону.

Е – внутренняя конструкция, оптимизированная.

К – отверстие коническое, обладающее конусностью 1:12.

М – сепаратор, обработанный механически, центрируемый по

шарикам. Материал исполнения – латунь.

2RS1 – двухстороннее контактное уплотнение, в теле имеется

арматура из листовой стали. Материал исполнения –

бутадиенакрилнитрильный каучук (NBR).

TN – сепаратор литой, центрируемый по шарикам, материал

исполнения – полиамид 6,6.

TN9 – сепаратор литой, центрируемый по шарикам, материал

исполнения – стеклонаполненный полиамид 6,6.

Полезные ссылки

Карта раздела

Однорядные радиальные шариковые подшипники

Конструкция

Подшипники SKF класса Explorer

Подшипники - основные сведения

Дополнительные обозначения

Радиальные шариковые подшипники в интернет-магазине