Тороидальные роликовые подшипники CARB

Содержание

1. Применение

2. Виды

3. Строение корпуса

4. Размеры

5. Допуски

6. Перекос

7. Осевое смещение

8. Сепараторы

9. Минимальная нагрузка

10. Дополнительные обозначения

11. Свободное пространство

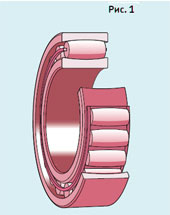

Данные подшипники являются собственной разработкой компании SKF, это самоустанавливающийся роликоподшипник компактных размеров, появление которого на рынке датируется 1995 годом. Данный подшипник, благодаря своей уникальной конструкции, обладает свойствами как цилиндрических, так и сферических роликоподшипников, то есть он способен компенсировать смещение вала в осевом направлении, а также самоустанавливаться. Также у него есть свойство, присущее игольчатым подшипникам, а именно – он имеет поперечное сечение компактных размеров.

Применение

Подшипники CARB – это идеальный вариант с точки зрения компактности, затрат на изготовление и малого веса. Такие подшипники великолепно воспринимают всевозможные радиальные нагрузки. Они применяются только как плавающие подшипники и стоит отметить, что по компенсации смещения в осевом направлении и возможности самоустановки им нет равных. Относительное смещение колец подшипника вдоль оси позволяет точно определить внутренний радиальный зазор подшипника. Благодаря тороидальным роликовым подшипникам CARB, подшипниковые узлы становятся более компактными и легковесными.

В дополнение ко всем своим достоинствам, данные подшипники еще и улучшают эксплуатационных механизмов, в которых они применяются, к примеру, планетарных редукторов. В различных машинах и механизмах, таких как вентиляторы либо бумагоделательные машины, применение подшипников CARB понижает вибрационный уровень, упрощает конструкцию опор подшипников, длинных валов, на которые действуют перепады температур.

В своем исполнении роликовые тороидальные подшипники CARB имеют выпуклые продолговатые симметричные ролики бочкообразной формы. Данные подшипники относятся к однорядным. Кольца подшипника оснащены дорожками качения с изогнутым профилем, которые симметричны по отношению к центру подшипника. Таким образом, вращение подшипника осуществляется с минимальным трением, а нагрузка распределяется максимально эффективно. Все это возможно благодаря оптимальному сочетанию профилей дорожек качения подшипника. Каким бы ни было осевое смещение внутреннего кольца, каким бы ни был относительный перекос колец подшипника, распределение нагрузки на ролик равномерно, ведь ролики таких подшипников – самонаправляющиеся. Даже если подшипник CARB вынужден компенсировать смещение в осевом направлении либо угловой перекос, такой подшипник имеет весьма существенную грузоподъемность. Следовательно, если в подшипниковом узле применен тороидальный подшипник CARB, то долговечность и надежность такого узла чрезвычайно высока.

Виды

Подшипники открытого типа

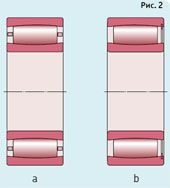

Ниже приведены два варианта исполнения, в которых могут производиться тороидальные роликоподшипники CARB в зависимости от размера и серии:

- на рисунке 2(а) представлены подшипники, оснащенные сепараторами;

- на рисунке 2(b) представлены подшипники, не оснащенные сепараторами.

В сравнении с сепараторными подшипниками, роликоподшипники CARB, не имеющие сепараторов, обладают значительно большей грузоподъемностью. Для каждого из вышеупомянутых вариантов исполнения характерны как конические, так и цилиндрические отверстия. Конусность может быть 1:12 либо 1:30, суффиксы обозначения К и К30 соответственно. Конусность отверстия подшипника зависит от его ширины.

Подшипники, оснащенные уплотнениями

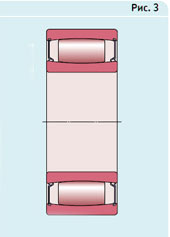

На рисунке 3 представлен тороидальный роликоподшипник CARB,

оснащенный уплотнениями.

На сегодняшний день компания SKF производит малые и средние

подшипники, не имеющие сепараторов, которые оснащены

уплотнениями и эксплуатируются в условиях малых частот вращения.

Такие подшипники оснащены двухсторонними уплотнениями, в своем

наполнении имеют высокотемпературную пластичную смазку,

рассчитаны на длительную эксплуатацию и не требуют технического

обслуживания.

Уплотнение подшипника оснащено двойной кромкой, материал исполнение которой – гидрированный бутадиенакрилнитрильный каучук (HNBR). Дорожка качения внутреннего кольца сопряжена с этой кромкой, которая, в свою очередь, предназначена для эксплуатации при высоких температурах. Высокая степень герметизации, даже если наружное кольцо будет вращаться, достигается за счет запрессовки кромки в специальной выточке, которая имеется на наружном кольце. Рабочий температурный диапазон таких уплотнений лежит в пределах от -40 до +150°С.

Подшипники, оснащенные уплотнениями, в своем наполнении имеют пластичную смазки, предназначенную для высоких температур и имеющую отличные антизадирные и антикоррозионные свойства. Основа такой смазки – синтетическое масло и полимочевина. Рабочий температурный диапазон таких смазок лежит в пределах от -25 до +180°С. Базовое масло при 40°С имеет вязкость 440 мм2/с, а при 100°С – 38 мм2/с.

По умолчанию, объем содержащейся смазки является стандартной величиной, размер которой составляет 70-100% от объема свободного пространства подшипника.

В соответствие со специальным заказом, возможен вариант поставки подшипников, оснащенных уплотнениями, имеющих в своем наполнении другие смазочные материалы других объемов.

Подшипники, применяемые в вибромашинах

В ассортименте компании SKF имеются подшипники CARB, оснащенные отверстиями цилиндрической формы и штампованными сепараторами, материал исполнения которых – сталь. Такие подшипники применяются в различных механизмах и вибромашинах как плавающие. Поверхность таких подшипников закалена, они относятся к серии C23/C4VG114. Технические данные и размеры этих подшипников аналогичны серии С23. С применением данных подшипников можно избежать контактной коррозии, которая свойственна при посадке с зазором, ведь они садятся на вал с натягом. Применение в плавающих опорах вибромашин тороидальных роликоподшипников CARB позволяет повысить надежность и улучшить рабочие характеристики, ведь они обеспечивают самоустанавливающуюся систему.

В технической службе компании SKF Вам могут быть предоставлены дополнительные сведения относительно серии C23/C4VG114 подшипников CARB.

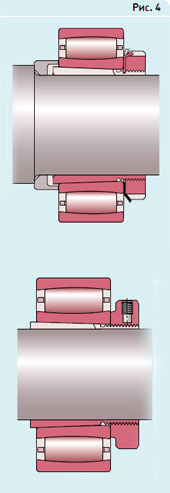

Ниже приведены инструменты, с помощью которых на гладких, либо ступенчатых валах могут монтироваться роликоподшипники CARB, имеющие конические отверстия:

На рисунке 4 представлены закрепительные втулки, характеристики которых обозначены в таблице подшипников (см. Общий каталог подшипников SKF);

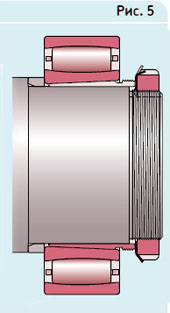

На рисунке 5 представлены стяжные втулки, характеристики которых обозначены в таблице подшипников (см. Общий каталог подшипников SKF).

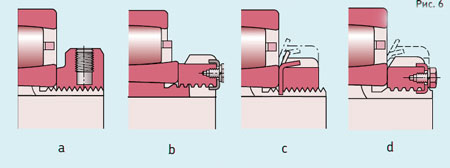

На рисунке 6 представлены модифицированные закрепительные втулки типа E, L и TL, которые соответствуют подшипникам CARB и могут поставляться по специальному заказу. Благодаря данным втулкам, поверхность сепаратора изнашивается меньше, так как они теперь не контактируют с фиксирующим устройством, поверхность которого примыкает к ним.

На рисунке 6(а) представлена втулка типа Е. Здесь комплект (КМ+МВ) стопорных гайки и шайбы заменен на гайку KMFE. А, вместо стандартной НМ 30, установлена стопорная гайка НМЕ 30, как показано на рисунке 6(b). Наружная поверхность данной гайки имеет выточку.

В отличие от стандартной, втулка типа L имеет гайку KML и стопорную шайбу MBL. Напомним, что на стандартной втулке имеется стопорная шайба МВ и гайка КМ. В результате таких конструктивных изменений, поперечные сечения шайбы и гайки теперь имеют меньшую высоту, как показано на рисунке 6(с).

Что же касается втулки TL, то здесь установлена гайка НМ 30 и стопорный бугель MS 30, вместо стандартных стопорных шайбы МВ и гайки НМТ. Благодаря такому конструктивному решению, поперечное сечение гайки теперь имеет меньшую высоту, как показано на рисунке 6(d).

Строение корпуса

Корпус определенных размеров и конструкции, в комплекте с роликоподшипником CARB, - это весьма экономный подшипниковый узел, детали которого взаимозаменяемы. К тому же такой узел отличается высокой надежностью и прост в обслуживании.

В ассортименте компании SKF имеются корпуса стандартного типа, предназначенные для всех тороидальных подшипников CARB, которые имеют диаметр серий 0, 1, 2, 3.

Ниже приведены два способа установки, которые не требуют

проведения специальных измерений:

Установка тороидальных подшипников CARB на закрепительной втулке

и валу с гладкой поверхностью;

Установка тороидальных подшипников CARB, имеющих цилиндрическую

посадку на валу ступенчатой конструкции.

Размеры

Величины главных размеров тороидальных роликоподшипников CARB выполнены в соответствии с требованиями стандарта ISO 15:1998. Величины главных размеров стяжных и закрепительных втулок выполнены в соответствии с требованиями стандарта ISO 2982-1:1995.

Допуски

Для стандартно исполненных тороидальных роликоподшипников CARB характерны допуски, выполненные в соответствии с нормальным классом точности. Для тороидальных роликоподшипников CARB, производимых компанией SKF, диаметр которых менее либо равен 300 мм, а их отверстия конической либо цилиндрической формы, характерны более жесткие допуски. Такие допуски превышают размеры допусков, относящихся к нормальному классу точности и выполненных в соответствии с требованиями стандарта ISO. Примеры данных допусков приведены ниже:

- В таблице 2 раздела «Сферические роликоподшипники» данного раздела обозначены более узкие допуски по ширине, нежели нормальные допуски, соответствующие требованиям стандарта ISO. Отметим, что допуски тороидальных роликоподшипников CARB аналогичны допускам сферических роликоподшипников класса Explorer;

- Точность вращения выполнена в соответствии с классом точности Р5.

Возможен вариант поставки крупногабаритных тороидальных роликоподшипников CARB, которые также находятся в ассортименте компании SKF, такие подшипники выполнены по классу точности Р5 и имеют суффикс обозначения СО8. Перед тем, как осуществить заказ, Вам необходимо уточнить, имеются ли необходимые подшипники, нужных типоразмеров и исполнений в наличии в данный момент времени.

В таблицах подшипников (см. Общий каталог подшипников SKF) обозначены размеры допусков, которые выполнены в соответствии с требованиями стандарта ISO 492:2002.

Стандартное исполнение тороидальных роликоподшипников CARB подразумевает нормальный радиальный внутренний зазор. Однако многие типоразмеры шарикоподшипников могут принадлежать к группе С3, что соответствует увеличенному радиальному внутреннему зазору. Возможен вариант поставки некоторых типоразмеров подшипников, имеющих уменьшенный зазор (группа С2) либо увеличенный (группа С4 или С5).

Ниже приведены источники, в которых Вы найдете сведения о размерах внутреннего зазора в радиальном направлении, характерных для определенного типа подшипников:

В таблице 1 указаны зазоры подшипников, имеющих цилиндрические отверстия

| Диаметр отверстия d (мм) | Радиальный внутренний зазор | ||||||||||

| C2 | Нормальный | C3 | C4 | C5 | |||||||

| свыше | до | мин | макс | мин | макс | мин | макс | мин | макс | мин | макс |

| 18 | 24 | 15 | 27 | 27 | 39 | 39 | 51 | 51 | 65 | 65 | 81 |

| 24 | 30 | 18 | 32 | 32 | 46 | 46 | 60 | 60 | 76 | 76 | 94 |

| 30 | 40 | 21 | 39 | 39 | 55 | 55 | 73 | 73 | 93 | 93 | 117 |

| 40 | 50 | 25 | 45 | 45 | 65 | 65 | 85 | 85 | 109 | 109 | 137 |

| 50 | 65 | 33 | 54 | 54 | 79 | 79 | 104 | 104 | 139 | 139 | 174 |

| 65 | 80 | 40 | 66 | 66 | 96 | 96 | 124 | 124 | 164 | 164 | 208 |

| 80 | 100 | 52 | 82 | 82 | 120 | 120 | 158 | 158 | 206 | 206 | 258 |

| 100 | 120 | 64 | 100 | 100 | 144 | 144 | 186 | 186 | 244 | 244 | 306 |

| 120 | 140 | 76 | 119 | 119 | 166 | 166 | 215 | 215 | 280 | 280 | 349 |

| 140 | 160 | 87 | 138 | 138 | 195 | 195 | 252 | 252 | 321 | 321 | 398 |

| 160 | 180 | 97 | 152 | 152 | 217 | 217 | 280 | 280 | 361 | 361 | 448 |

| 180 | 200 | 108 | 171 | 171 | 238 | 238 | 307 | 307 | 394 | 394 | 494 |

| 200 | 225 | 118 | 187 | 187 | 262 | 262 | 337 | 337 | 434 | 434 | 545 |

| 225 | 250 | 128 | 202 | 202 | 282 | 282 | 368 | 368 | 478 | 478 | 602 |

| 250 | 280 | 137 | 221 | 221 | 307 | 307 | 407 | 407 | 519 | 519 | 655 |

| 280 | 315 | 152 | 236 | 236 | 330 | 330 | 434 | 434 | 570 | 570 | 714 |

| 315 | 355 | 164 | 259 | 259 | 360 | 360 | 483 | 483 | 620 | 620 | 789 |

| 355 | 400 | 175 | 280 | 280 | 395 | 395 | 528 | 528 | 675 | 675 | 850 |

| 400 | 450 | 191 | 307 | 307 | 435 | 435 | 577 | 577 | 745 | 745 | 929 |

| 450 | 500 | 205 | 335 | 335 | 475 | 475 | 633 | 633 | 811 | 811 | 1015 |

| 500 | 560 | 220 | 360 | 360 | 518 | 518 | 688 | 688 | 890 | 890 | 1110 |

| 560 | 630 | 245 | 395 | 395 | 567 | 567 | 751 | 751 | 975 | 975 | 1215 |

| 630 | 710 | 267 | 435 | 435 | 617 | 617 | 831 | 831 | 1075 | 1075 | 1335 |

| 710 | 800 | 300 | 494 | 494 | 680 | 680 | 920 | 920 | 1200 | 1200 | 1480 |

| 800 | 900 | 329 | 535 | 535 | 755 | 755 | 1015 | 1015 | 1325 | 1325 | 1655 |

| 900 | 1000 | 370 | 594 | 594 | 830 | 830 | 1120 | 1120 | 1460 | 1460 | 1830 |

| 1000 | 1120 | 410 | 660 | 660 | 930 | 930 | 1260 | 1260 | 1640 | 1640 | 2040 |

| 1120 | 1250 | 450 | 720 | 720 | 1020 | 1020 | 1380 | 1380 | 1800 | 1800 | 2240 |

В таблице 2 указаны зазоры подшипников, имеющих конические отверстия:

| Диаметр отверстия d (мм) | Радиальный внутренний зазор | ||||||||||

| C2 | Нормальный | C3 | C4 | C5 | |||||||

| свыше | до | мин | макс | мин | макс | мин | макс | мин | макс | мин | макс |

| 18 | 24 | 19 | 31 | 31 | 43 | 43 | 55 | 55 | 69 | 69 | 85 |

| 24 | 30 | 23 | 37 | 37 | 51 | 51 | 65 | 65 | 81 | 81 | 99 |

| 30 | 40 | 28 | 46 | 46 | 62 | 62 | 80 | 80 | 100 | 100 | 124 |

| 40 | 50 | 33 | 53 | 53 | 73 | 73 | 93 | 93 | 117 | 117 | 145 |

| 50 | 65 | 42 | 63 | 63 | 88 | 88 | 113 | 113 | 148 | 148 | 183 |

| 65 | 80 | 52 | 78 | 78 | 108 | 108 | 136 | 136 | 176 | 176 | 220 |

| 80 | 100 | 64 | 96 | 96 | 132 | 132 | 172 | 172 | 218 | 218 | 272 |

| 100 | 120 | 75 | 115 | 115 | 155 | 155 | 201 | 201 | 255 | 255 | 321 |

| 120 | 140 | 90 | 135 | 135 | 180 | 180 | 231 | 231 | 294 | 294 | 365 |

| 140 | 160 | 104 | 155 | 155 | 212 | 212 | 269 | 269 | 338 | 338 | 415 |

| 160 | 180 | 118 | 173 | 173 | 238 | 238 | 301 | 301 | 382 | 382 | 469 |

| 180 | 200 | 130 | 193 | 193 | 260 | 260 | 329 | 329 | 416 | 416 | 517 |

| 200 | 225 | 144 | 213 | 213 | 288 | 288 | 363 | 363 | 460 | 460 | 571 |

| 225 | 250 | 161 | 235 | 235 | 315 | 315 | 401 | 401 | 511 | 511 | 636 |

| 250 | 280 | 174 | 258 | 258 | 344 | 344 | 444 | 444 | 556 | 556 | 692 |

| 280 | 315 | 199 | 283 | 283 | 377 | 377 | 481 | 481 | 617 | 617 | 761 |

| 315 | 355 | 223 | 318 | 318 | 419 | 419 | 542 | 542 | 679 | 679 | 848 |

| 355 | 400 | 251 | 350 | 350 | 471 | 471 | 598 | 598 | 751 | 751 | 920 |

| 400 | 450 | 281 | 383 | 383 | 525 | 525 | 653 | 653 | 835 | 835 | 1005 |

| 450 | 500 | 305 | 435 | 435 | 575 | 575 | 733 | 733 | 911 | 911 | 1115 |

| 500 | 560 | 335 | 475 | 475 | 633 | 633 | 803 | 803 | 1005 | 1005 | 1225 |

| 560 | 630 | 380 | 530 | 530 | 702 | 702 | 886 | 886 | 1110 | 1110 | 1350 |

| 630 | 710 | 422 | 590 | 590 | 772 | 772 | 986 | 986 | 1230 | 1230 | 1490 |

| 710 | 800 | 480 | 674 | 674 | 860 | 860 | 1100 | 1100 | 1380 | 1380 | 1660 |

| 800 | 900 | 529 | 735 | 735 | 955 | 955 | 1215 | 1215 | 1525 | 1525 | 1855 |

| 900 | 1000 | 580 | 814 | 814 | 1040 | 1040 | 1340 | 1340 | 1670 | 1670 | 2050 |

| 1000 | 1120 | 645 | 895 | 895 | 1165 | 1165 | 1495 | 1495 | 1875 | 1875 | 2275 |

| 1120 | 1250 | 705 | 975 | 975 | 1275 | 1275 | 1635 | 1635 | 2055 | 2055 | 2495 |

Все величины зазоров характерны для еще неустановленных подшипников, измерительная нагрузка на которые близка к нулевой, а также при условии, что относительное смещение колец в осевом направлении отсутствует.

Если относительное смещение колец в осевом направлении имеет место, то для тороидальных роликоподшипников CARB это может привести к уменьшению внутреннего зазора в радиальном направлении. Смещение в осевом направлении может оказать минимальное влияние на внутренний зазор в радиальном направлении при условии, что осевое смещение не является следствием нагрева вала. Подробнее об этом читайте в разделе «Осевое смещение». Зачастую, возможен вариант совместного применения тороидальных роликоподшипников CARB и сферических роликоподшипников. В таком случае, при одинаковых габаритах и группах зазора подшипников, зазор у тороидальных роликоподшипников CARB несколько больше, чем у сферических. Относительное смещение колец в осевом направлении у сферических подшипников – это 6-8% общей ширины тороидальных роликоподшипников CARB. Таким образом, рабочие зазоры сферических подшипников и подшипников CARB примерно одинаковы.

Перекос

Тороидальные роликоподшипники CARB способны свободно воспринимать относительные угловые перекосы колец до 0,5°, при этом негативных последствий не наблюдается. Однако, если величина перекоса растет, то, соответственно, увеличивается и коэффициент трения в подшипнике и, в результате, это сказывается на эксплуатационном ресурсе подшипника. В случае, если угловой перекос составляет более 0,5°, рекомендуется обратиться за дополнительными сведениями в службу технической поддержки компании SKF. Когда подшипник неподвижен, его возможности компенсировать перекос также ограничены. В случае, если применен тороидальный роликоподшипник CARB, оснащенный сепаратором МВ, угловой перекос никогда не должен быть выше 0,5°.

В случае возникновения перекоса, образуется смещение роликов в осевом направлении, им приходится менять свое положение, оказываясь ближе к оси подшипника. Выходит, что некоторая величина углового перекоса сокращает допустимое смещение в осевом направлении.

Осевое смещение

Для тороидальных роликоподшипников CARB характерна восприимчивость к относительному смещению корпуса и вала в осевом направлении. Смещение подшипника на месте его установки либо расширение вала под воздействием высоких температур могут стать причиной смещения в осевом направлении. Так же как и угловой перекос, смещение в осевом направлении оказывает влияние на положение роликов в тороидальном роликоподшипнике CARB относительно оси.

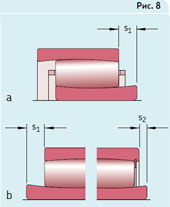

Также смещение в осевом направлении сокращает величину радиального зазора. В соответствии с рекомендациями специалистов компании SKF необходимо убедиться в допустимом значении смещения вала в осевом направлении. Иными словами, необходимо удостовериться, что зазор в радиальном направлении является достаточным, чтобы ролики не выходили за пределы колец подшипника, как показано на рисунке 8(а), а также, чтобы они не контактировали со стопорными кольцами, как показано на рисунке 8(b).

Ниже приведены факторы, которыми ограничено относительное смещение колец тороидальных роликоподшипников CARB в осевом направлении:

- Величина, на которую смещен роликовый комплект;

- Уменьшение величины зазора.

По наименьшему из вышеупомянутых ограничений определяется максимальное смещение в осевом направлении.

Ограничение вследствие смещения комплекта роликов

Ниже приведены условия, при которых приблизительные значения смещения в осевом направлении s1 и s2, обозначенные на рисунке 8, являются действительными:

- подшипнике имеется достаточно существенный рабочий зазор в радиальном направлении, который появился до того, как вал начал удлиняться;

- Перекос колец отсутствует.

Ниже приведена формула, по которой можно вычислить уменьшение

допустимого смещения в осевом направлении, которое является

следствием перекоса:

smis=k1Bα

smis – уменьшение допустимого смещения в осевом направлении,

которое является следствием перекоса, измеряется в мм;

k1 – коэффициент перекоса, определяется из таблицы подшипников

(см. Общий каталог подшипников SKF) ;

В – ширина подшипника, определяется из таблицы подшипников (см.

Общий каталог подшипников SKF) , измеряется в мм;

α – перекос, измеряется в градусах.

Ниже приведена формула, по которой можно вычислить максимально

допустимое смещение в осевом направлении. Данная формула

действительна при условии, что имеется рабочий зазор достаточно

большого значения:

slim=S1-Smis

или

slim=S2-Smis

slim – допустимое смещение роликового комплекта в осевом

направлении, которое является следствием перекоса, измеряется в

мм.

s1 – приблизительная величина допустимого смещения в осевом

направлении. Характерна для подшипников, не имеющих стопорных

колец либо для подшипников, оснащенных стопорными кольцами, при

этом смещение направлено от стопорного кольца. Данная величина

определяется из таблицы подшипников (см. Общий каталог

подшипников SKF) ;

s2 – приблизительная величина допустимого смещения в осевом

направлении. Характерна для подшипников, оснащенных стопорными

кольцами, при этом смещение направлено к стопорному кольцу.

Данная величина определяется из таблицы подшипников(см. Общий

каталог подшипников SKF) ;

smis – уменьшение допустимого смещения в осевом направлении,

которое является следствием перекоса, измеряется в мм.

Ограничения, вызванные уменьшением зазора

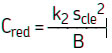

Ниже приведена формула, по которой вычисляется уменьшение зазора в радиальном направлении, которое соответствует конкретной величине смещения из центрального положения в осевом направлении:

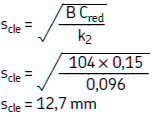

Зазор не может уменьшиться более чем на рабочий зазор подшипника в радиальном направлении, в таком случае в подшипнике образуется предварительный натяг. Ниже приведена формула для определения допустимого смещения из центра в осевом направлении. Данная формула характерна при условии, что известно, на сколько уменьшился зазор в радиальном направлении:

scie – смещение колец в осевом направлении из центрального

положения, измеряется в мм. В результате такого смещения зазор в

радиальном направлении Сred несколько уменьшается.

Сred – уменьшение зазора в радиальном направлении, измеряется в

мм. Является следствием смещения из центра в осевом направлении.

k2 – коэффициент рабочего зазора, определяется из таблицы

подшипников (см. Общий каталог подшипников SKF) ;

В – ширина подшипника, определяется из таблицы подшипников (см.

Общий каталог подшипников SKF) , измеряется в мм.

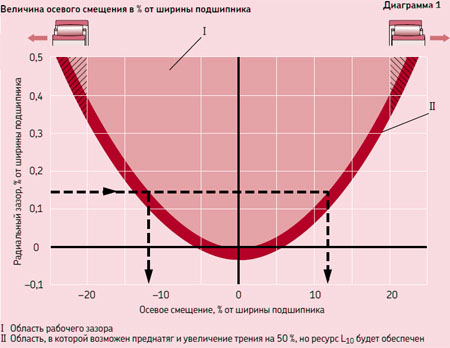

Возможен вариант определения компенсируемого смещения в осевом направлении по диаграмме 1. Данная диаграмма характерна для всех тороидальных роликоподшипников CARB. На данной диаграмме рабочие зазоры и смещения в осевом направлении отображены функциями ширины подшипника.

Исходя из данной диаграммы, руководствуясь траекторией пунктирной линии, можно определить, к примеру, допустимое смещение в осевом направлении подшипника С3052 К/НА3С4, оно равно примерно 12% ширины подшипника. Данная величина соответствует рабочему зазору в 0,15 мм, что составляет около 0,15% от ширины подшипника. Выходит, что рабочий зазор равен нулю, при условии, что кольца сместятся в осевом направлении примерно на 0,12х104=12,5 мм.

Необходимо учитывать, что расстояние от кривой до пунктирной линии равно остаточному рабочему зазору в радиальном направлении, характерном для узла подшипника. В результате простого относительного смещения колец подшипника в осевом направлении получить нужный внутренний зазор в радиальном направлении для подшипника CARB – это также прослеживается на диаграмме 1.

Пример расчета 1

Имеется подшипник С 3052, его ширина В=104 мм, коэффициент

перекоса k1 составляет 0,122, величина смещения в осевом

направлении s1 равна 19,3, а угловой перекос ? между кольцами

подшипника составляет 0,30. Ниже приведены формулы, по которым

определяется допустимое смещение в осевом направлении для этого

подшипника:

slim = s1-smis;

slim = s1-k1B?;

slim = 19.3-0.122x104x0.3=19.3-3.8

slim = 15.5 мм.

Пример расчета 2

Имеется подшипник С 3052 К/НА3С4, его ширина В=104 мм, коэффициент рабочего зазора k2 составляет 0,096, величина рабочего зазора составляет 0,15 мм. Ниже приведена формула, по которой можно определить допустимое смещение колец в осевом направлении из центра, до того момента, пока рабочий зазор не будет равен нулю:

Полученное смещение в осевом направлении в 12,7 мм меньше, чем максимальная величина s1, обозначенная в таблице изделий. Допустимая величина рабочего перекоса, при этом, составляет до 0,3°.

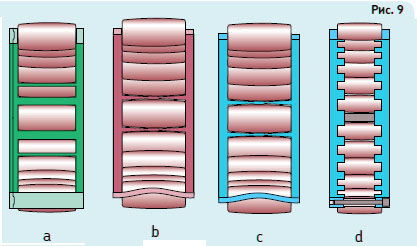

Сепараторы

Ниже, на рисунке 9 приведены различные типы сепараторов, которыми, в зависимости от серии, размеров и конструкции, могут оснащаться тороидальные роликоподшипники CARB (исключение составляют бессепараторные подшипники):

- На рис. 9(а) представлен литой сепаратор, центрируемый по роликам. Материал исполнения – стеклонаполненный полиамид 4,6 (суффикс обозначения TN9).

- На рис. 9(b) представлен штампованный сепаратор, центрируемый по роликам. Материал исполнения – сталь (суффикс обозначения отсутствует).

- На рис. 9(c) представлен сепаратор, центрируемый по роликам. Материал исполнения – латунь (суффикс обозначения М).

- На рис. 9(d) представлен механически обработанный, сборный сепаратор, центрируемый по внутреннему кольцу. Материал исполнения – латунь (суффикс обозначения МВ).

Минимальная нагрузка

Минимальная нагрузка определенной величины – необходимое условие нормальной работы тороидальных роликоподшипников CARB. Впрочем, это условие характерно для всех подшипников качения. Наличие минимальной нагрузки особенно важно при условии, когда частота вращения подшипника настолько высока, что инерционные силы сепаратора и роликов, а также силы трения в смазке негативно влияют на условия качения, следствием чего может являться проскальзывание роликов подшипника по дорожке качения.

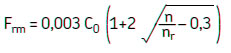

Ниже приведена формула, по которой определяется

минимально-необходимая радиальная нагрузка, которая должна

воздействовать на стандартные сферические роликоподшипники:

Frm=0,007C0

Минимальная нагрузка на подшипники, не оснащенные сепараторами,

вычисляется по формуле:

Frm=0,01C0

Frm – величина минимальной эквивалентной статической нагрузки,

приложенной к подшипнику, измеряемая в кН;

С – величина статической грузоподъемности, определяется из

таблицы подшипников (см. Общий каталог подшипников SKF) ,

измеряется в кН.

На практике возникают ситуации, когда создаются такие условия

эксплуатации, что невозможно обеспечить либо превысить

минимальную нагрузку. Но иногда допустимы минимальные нагрузки

пониженного уровня – если, в качестве смазки, в подшипнике

используется масло. Ниже приведены формулы, по которым такие

нагрузки могут быть вычислены, они справедливы, если верно

соотношение n/nr ≤ 0,3:

Frm=0,002C0

В случае, если 0,3 ≤ n/nr ≤ 2:

Frm – величина минимальной эквивалентной статической нагрузки,

приложенной к подшипнику, измеряемая в кН;

С0 – величина статической грузоподъемности, определяется из

таблицы подшипников (см. Общий каталог подшипников SKF) ,

измеряется в кН;

n – величина рабочей частоты вращения, измеряемая в об/мин;

nr - величина номинальной частоты вращения, измеряемая в об/мин,

определяется из таблицы подшипников (см. Общий каталог

подшипников SKF) .

В некоторых случаях возникает необходимость приложения еще

больших нагрузок. Такая потребность может быть обусловлена

работой при пониженных температурах либо же при применении

смазочных материалов повышенной вязкости. В большинстве случаев

минимальная нагрузка полностью возмещается массой деталей,

которые поддерживает подшипник и наружными силами. Однако, как

показывает практика, возникают ситуации, когда необходима

дополнительная радиальная нагрузка на подшипник.

Дополнительные обозначения

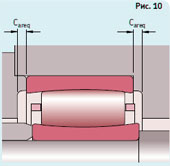

В соответствии с примером, приведенным на рисунке 10, по бокам подшипника должно быть свободное пространство, в результате чего будет достигнута компенсация относительного смещения корпуса и вала в осевом направлении.

Ниже приведены параметры, на которых основана ширина свободного

пространства по бокам подшипника:

Величина Са, которая определяется по таблицам изделий;

Предполагаемое смещение колец тороидального роликоподшипника

CARB из сентра в осевом направлении;

Смещение колец, которое является следствием перекоса.

Ниже приведены формулы, по которым определяется необходимая

ширина пространства по бокам подшипника:

Careq=Ca+0,5(s+smis)

или

Careq=Ca+0,5(s+k1Bα)

Сareq – ширина необходимого пространства, которая характерна для

каждой стороны подшипника, измеряется в мм; Сa – наименьшая

ширина необходимого пространства, которая характерна для каждой

стороны подшипника, определяется по таблице изделий, измеряется

в мм;

s – относительное смещение колец подшипника в осевом

направлении.

Данное явление может быть следствием, к примеру, удлинения вала

под действием высоких температур. Измеряется в мм.

smis – уменьшение допустимого смещения в осевом направлении

роликового комплекта, которое является следствием перекоса,

измеряется в мм;

k1- коэффициент перекоса, определяется из таблицы подшипников

(см. Общий каталог подшипников SKF) ;

В – ширина подшипника, определяется из таблицы подшипников (см.

Общий каталог подшипников SKF) измеряется в мм;

α – перекос, измеряется в градусах.

Более подробные сведения Вы найдете в разделе «Осевое смещение».

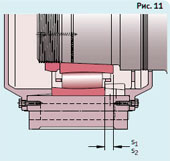

Свободное пространство

Удлиннение вала под действием температурКак правило, установка колец осуществляется без их относительного смещения. В случае, если возможно значительное увеличение длины вала под действием температурной нагрузки, то возможен вариант монтажа подшипника таким образом, что кольца будут иметь допустимое смещение в осевом направлении на величину s1 либо s2 по направлению против того, в котором предполагается удлинение вала под действием температур, как показано на рисунке 11.

Выходит, что размер допустимого смещения в осевом направлении может иметь существенно большее значение.