Сферические роликовые подшипники -

основные сведения

Содержание

1. Размеры

2. Допуски

3. Внутренний зазор

4. Перекос

5. Воздействие температуры на материал подшипника

6. Осевая грузоподъемность

7. Минимальная нагрузка

8. Эквивалентная динамическая нагрузка, действующая на

подшипник

9. Эквивалентная статическая нагрузка, действующая на

подшипник

10. Дополнительные обозначения

11. Полезные ссылки

Размеры

Величины главных размеров сферических роликоподшипников выполнены в соответствии с требованиями стандарта ISO 15:1998. Величины главных размеров стяжных и закрепительных втлок выполнены в соответствии с требованиями стандарта ISO 2982-1:1995.

Допуски

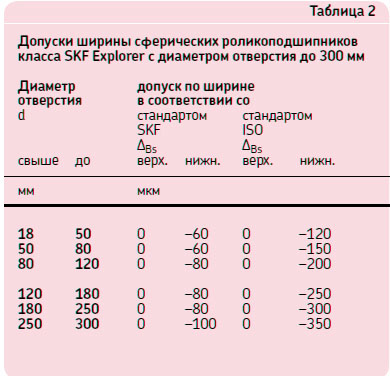

Для стандартно исполненных сферических подшипников характерны допуски, выполненные в соответствии с нормальным классом точности. Для сферических роликоподшипников, производимых компанией SKF и принадлежащих к классу Explorer, диаметр которых менее либо равен 300 мм, а их отверстия конической либо цилиндрической формы, характерны более жесткие допуски. Такие допуски превышают размеры допусков, относящихся к нормальному классу точности и выполненных в соответствии с требованиями стандарта ISO. Примеры данных допусков приведены ниже:

В таблице 2 обозначены более узкие допуски по ширине, нежели

нормальные допуски, соответствующие требованиям стандарта ISO;

Точность вращения выполнена в соответствии с классом точности

Р6.

Возможен вариант поставки крупногабаритных сферических подшипников, которые также находятся в ассортименте компании SKF, такие подшипники выполнены по классу точности Р5 и имеют суффикс обозначения СО8. Перед тем, как осуществить заказ, Вам необходимо уточнить, имеются ли необходимые подшипники, нужных типоразмеров и исполнений в наличии в данный момент времени.

Что касается сферических подшипников класса SKF Explorer и

подшипников, применяемых в вибромашинах, то их наружные диаметры

и отверстия имеют повышенные допуски классов точности, а именно

– Р6 и Р5 соответственно.

В таблицах подшипников (см. Общий каталог подшипников SKF)

обозначены размеры допусков, которые выполнены в соответствии с

требованиями стандарта ISO 492:2002.

Внутренний зазор

Стандартное исполнение сферических роликоподшипников подразумевает нормальный радиальный внутренний зазор. Однако многие типоразмеры шарикоподшипников могут принадлежать к группе С3, что соответствует увеличенному радиальному внутреннему зазору. Возможен вариант поставки некоторых типоразмеров подшипников, имеющих уменьшенный зазор (группа С2) либо увеличенный (группа С4 или С5).

Для стандартно исполненных сферических роликоподшипников, применяемых в вибромашинах, характерен зазор С4, который является увеличенным. Ниже приведены источники, в которых Вы найдете сведения о размерах внутреннего зазора в радиальном направлении, характерных для определенного типа подшипников:

В таблице 3 указаны зазоры подшипников, имеющих цилиндрические отверстия;

| Диаметр отверстия подшипника, мм | Уменьшение радиального внутреннего зазора, мм | Осевое смещение s1, мм | Допустимый остаточный2 радиальный внутренний зазор после монтажа подшипника с начальным зазором, мм | Угол затяжки стопорной гайки, градус | |||||||

| d | Конусность 1:12 | Конусность 1:30 | Конусность 1:12 | ||||||||

| более | включая | мин | макс | мин | макс | мин | макс | Нормальный | C3 | C4 | |

| 24 | 30 | 0,012 | 0,018 | 0,25 | 0,34 | 0,64 | 0,85 | 0,025 | 0,033 | 0,047 | 100 |

| 30 | 40 | 0,015 | 0,024 | 0,30 | 0,42 | 0,74 | 1,06 | 0,031 | 0,038 | 0,056 | 115 |

| 40 | 50 | 0,020 | 0,030 | 0,37 | 0,51 | 0,92 | 1,27 | 0,033 | 0,043 | 0,063 | 130 |

| 50 | 65 | 0,025 | 0,039 | 0,44 | 0,64 | 1,09 | 1,59 | 0,038 | 0,049 | 0,074 | 115 |

| 65 | 80 | 0,033 | 0,048 | 0,54 | 0,76 | 1,36 | 1,91 | 0,041 | 0,055 | 0,088 | 135 |

| 80 | 100 | 0,040 | 0,060 | 0,65 | 0,93 | 1,62 | 2,33 | 0,056 | 0,072 | 0,112 | 150 |

| 100 | 120 | 0,050 | 0,072 | 0,79 | 1,10 | 1,98 | 2,75 | 0,065 | 0,083 | 0,129 | - |

| 120 | 140 | 0,060 | 0,084 | 0,93 | 1,27 | 2,33 | 3,18 | 0,075 | 0,106 | 0,147 | - |

| 140 | 160 | 0,070 | 0,096 | 1,07 | 1,44 | 2,68 | 3,60 | 0,085 | 0,126 | 0,173 | - |

| 160 | 180 | ||||||||||

|

1 - Применимо только для сплошных стальных

валов и подшипниковых узлов общего назначения.

Неприменимо при монтаже методом SKF Drive-up

2 - В тех случаях, когда начальный радиальный внутренний зазор лежит в нижней половине поля допуска и когда имеется большая разница температур между кольцами подшипника, остаточный зазор должен быть проверен. Его величина не должна быть меньше величин упомянутых выше. Перед замером кольца и комплект роликов с сепаратором должны быть выровнены и отцентрированы. |

|||||||||||

В таблице 4 указаны зазоры подшипников, имеющих конические отверстия

| Диаметр отверстия, мм | Радиальный внутренний зазор, мкм | ||||||||||

| d | C2 | Нормальный | C3 | C4 | C5 | ||||||

| более | включая | мин | макс | мин | макс | мин | макс | мин | макс | мин | макс |

| 24 | 30 | 20 | 30 | 30 | 40 | 40 | 55 | 55 | 75 | - | - |

| 30 | 40 | 25 | 35 | 35 | 50 | 50 | 65 | 65 | 85 | 85 | 105 |

| 40 | 50 | 30 | 45 | 45 | 60 | 60 | 80 | 80 | 100 | 100 | 130 |

| 50 | 65 | 40 | 55 | 55 | 75 | 75 | 95 | 95 | 120 | 120 | 160 |

| 65 | 80 | 50 | 70 | 70 | 95 | 95 | 120 | 120 | 150 | 150 | 200 |

| 80 | 100 | 55 | 80 | 80 | 110 | 110 | 140 | 140 | 180 | 180 | 230 |

| 100 | 120 | 65 | 100 | 100 | 135 | 135 | 170 | 170 | 220 | 220 | 280 |

| 120 | 140 | 80 | 120 | 120 | 160 | 160 | 200 | 200 | 260 | 260 | 330 |

| 140 | 160 | 90 | 130 | 130 | 180 | 180 | 230 | 230 | 300 | 300 | 380 |

| 160 | 180 | 100 | 140 | 140 | 200 | 200 | 260 | 260 | 340 | 340 | 430 |

| 180 | 200 | 110 | 160 | 160 | 220 | 220 | 290 | 290 | 370 | 370 | 470 |

| 200 | 225 | 120 | 180 | 180 | 250 | 250 | 320 | 320 | 410 | 410 | 520 |

| 225 | 250 | 140 | 2 | ||||||||

Размеры зазоров соблюдены в соответствии со стандартом ISO 5753:1991. Все величины зазоров характерны для еще неустановленных подшипников, измерительная нагрузка на которые близка к нулевой.

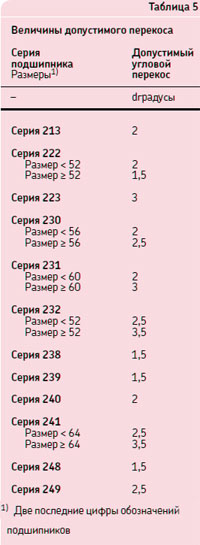

Перекос

Сферические роликоподшипники имеют специфическую конструкцию, по сути, их можно рассматривать как самоустанавливающиеся. Иными словами, компенсация углового перекоса, который возникает между кольцами подшипника, может осуществляться без воздействия на эксплуатационные характеристики сферического роликоподшипника. В таблице 5 обозначены размеры перекосов, которые являются предельно допустимыми. Такие перекосы характерны в случаях, когда подшипник эксплуатируется при нормальных условиях (С/Р>10), и к нему приложена нормальная нагрузка. В таком случае, по отношению к наружному кольцу подшипника, положение перекоса является постоянным.

Полная реализация величин перекосов, обозначенных в данной

таблице, находится в зависимости от разновидности узлов

подшипника, применяемых уплотнений и т.д.

Ниже приведены условия, при которых относительное положение

перекосов и наружных колец не является постоянной величиной:

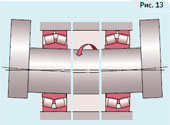

- Вращающийся вал изогнут, как показано на рисунке 13. Пример – вал эксцентрического виброактиватора;

- Неподвижный вал изогнут. Пример – валы бумагоделательных машин, которые подвержены компенсационным изгибам.

Если вышеупомянутые условия имеют место при работе сферических подшипников, то наблюдается дополнительное скольжение, образующееся в подшипнике. Таким образом, относительный перекос колец подшипника был больше нескольких десятых долей градуса, иначе в подшипнике будут возникать повышенные трения, отчего он будет греться. Для подшипников, оснащенных уплотнениями, характерна компенсация относительных перекосов корпуса и вала не превышающая 0,5°. Если вышеизложенные условия соблюдаются, то уплотнения будут надежно функционировать в течение всего срока эксплуатации.

Воздействие температуры на материал подшипника

Специальной термообработке подвергаются сферические роликоподшипники, производимые компанией SKF. В результате этого, такие подшипники могут долго эксплуатироваться при высокой температуре, что не приводит к образованию необратимых изменений в их размерах. Таким образом, данные подшипники могут работать не менее 2500 часов при температуре +200°, либо же менее продолжительный период, но при еще более высоких температурных нагрузках.

Осевая грузоподъемность

Сферические роликоподшипники имеют внутреннюю сферическую

конструкцию, вследствие чего, они восприимчивы к серьезным

нагрузкам, действующим в осевом направлении.

Грузоподъемность подшипников в осевом направлении, которые

устанавливаются на закрепительной втулке. При условии, что

сферический роликоподшипник с гладкими втулками устанавливается

на гладкий вал, осевая нагрузка может быть вычислена по моменту

трения, который возникает между втулкой и валом. Ниже приведена

формула, по которой, если подшипник установлен правильно,

вычисляется осевая нагрузка, являющаяся предельно допустимой:

Fар=0,003 В d , гдe

Fар – осевая нагрузка, максимально допустимая, измеряется в

кН;

В – ширина роликоподшипника, измеряемая в мм;

d – диаметр подшипникового отверстия, измеряемый в мм.

Минимальная нагрузка

Минимальная нагрузка определенной величины – необходимое условие нормальной работы сферических роликоподшипников. Впрочем, это условие характерно для всех подшипников качения. Наличие минимальной нагрузки особенно важно при условии, когда частота вращения подшипника настолько высока, что инерционные силы сепаратора и роликов, а также силы трения в смазке негативно влияют на условия качения, следствием чего может являться проскальзывание роликов подшипника по дорожке качения.

Ниже приведена формула, по которой определяется

минимально-необходимая радиальная нагрузка, которая должна

воздействовать на стандартные сферические роликоподшипники:

Pm=0,01 C0, где

Pm - минимальная эквивалентная нагрузка на подшипник, kH;

C0 - статическая грузоподъемность, kH

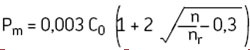

На практике возникают ситуации, когда создаются такие условия

эксплуатации, что невозможно обеспечить либо превысить

минимальную нагрузку. Но иногда допустимы минимальные нагрузки

пониженного уровня – если, в качестве смазки, в подшипнике

используется масло. Ниже приведены формулы, по которым такие

нагрузки могут быть вычислены, они справедливы, если верно

соотношение n/nr≤0,3:

Pm=0,003 C0

и при 0,3r≤2

-

Формула вычисления нагрузки

Рm – величина минимальной эквивалентной нагрузки, измеряемая в

кН;

С0 – величина статической грузоподъемности, определяется из

таблицы подшипников (см. Общий каталог подшипников SKF) ,

измеряется в кН;

n – величина рабочей частоты вращения, измеряемая в об/мин;

nr - величина номинальной частоты вращения, измеряемая в об/мин,

определяется из таблицы подшипников (см. Общий каталог

подшипников SKF) .

В некоторых случаях возникает необходимость приложения еще больших нагрузок. Такая потребность может быть обусловлена работой при пониженных температурах либо же при применении смазочных материалов повышенной вязкости. В большинстве случаев минимальная нагрузка полностью возмещается массой деталей, которые поддерживает подшипник и наружными силами. Однако, как показывает практика, возникают ситуации, когда необходима дополнительная радиальная нагрузка на подшипник.

При слишком малом значении величины минимальной нагрузки, отмечается успешная работа сферических роликоподшипников, оснащенных покрытием NoWear. При малом количестве смазки, высоких скоростях вращения, скачкообразных изменениях нагрузки, такие подшипники способны функционировать значительный период времени.

Эквивалентная динамическая нагрузка, действующая на подшипник

P=Fr+Y1Fa когда Fa/Fr≤e

P=0,67 Fr+Y2Fa когда Fa/Fr>e

В таблицах подшипников (см. Общий каталог подшипников SKF)

указаны значения расчетных коэффициентов: e, Y1, Y2.

Эквивалентная статическая нагрузка, действующая на подшипник

PO= Fr+Y0Fa

В таблицах подшипников (см. Общий каталог подшипников SKF)

указаны значения расчетных коэффициентов: Y0.

Дополнительные обозначения

Некоторые характеристики сферических роликоподшипников, производимых компанией SKF, в своем обозначении имеют суффиксы, список и значение которых приведены ниже. В разделе «Стандартные подшипники» указаны значения суффиксов, таких как Е либо СС, применяемых в обозначении конструкции подшипника, а также сепаратора.

С2 – внутренний радиальный зазор отличается от нормального в

меньшую сторону;

С3 – внутренний радиальный зазор отличается от нормального в

большую сторону;

С4 – внутренний радиальный зазор отличается от С3 в большую

сторону;

С5 – внутренний радиальный зазор отличается от С4 в большую

сторону;

CO8 – точность вращения повышена и выполнена в соответствии с

классом точности 5 ISO.

2CS – уплотнение контактное, в теле которого имеется арматура из

листовой стали. Устанавливается с двух сторон подшипника.

Материал исполнения – бутадиенакрилнитрильный каучук (NBR).

Пластиковая полоска закрывает доступ к трем отверстиям для

смазки и кольцевой канавке, расположенным на наружном кольце

подшипника. В своем наполнении подшипник имеет антизадирную

пластичную смазку, характеристики которой приведены в таблице 1

раздела «Сферические подшипники».

2CS2 – уплотнение контактное, в теле которого имеется арматура

из листовой стали. Устанавливается с двух сторон подшипника.

Материал исполнения – фторкаучук (FPM). Пластиковая полоска

закрывает доступ к трем отверстиям для смазки и кольцевой

канавке, расположенным на наружном кольце подшипника. В своем

наполнении подшипник имеет антизадирную пластичную смазку,

характеристики которой приведены в таблице 1 раздела

«Сферические подшипники».

2CS5 – уплотнение контактное, в теле которого имеется арматура

из листовой стали. Устанавливается с двух сторон подшипника.

Материал исполнения – гидрированный бутадиенакрилнитрильный

каучук (НNBR). Пластиковая полоска закрывает доступ к трем

отверстиям для смазки и кольцевой канавке, расположенным на

наружном кольце подшипника. В своем наполнении подшипник имеет

антизадирную пластичную смазку, характеристики которой приведены

в таблице 1 раздела «Сферические подшипники».

НА3 – материал исполнения внутреннего кольца – цементируемая

сталь.

К – отверстие коническое, имеющее конусность 1:12.

К30 – отверстие коническое, имеющее конусность 1:30.

Р5 – точности вращения и размеров выполнены в соответствии с

классом точности 5 ISO.

Р6 – точности вращения и размеров выполнены в соответствии с

классом точности 6 ISO.

Р62 – Р6+С2.

VA405 – подшипники, сепараторы которых имеют поверхностную

закалку. Применяются в вибромашинах.

VA406 – аналогично VA405, но имеется отверстие, покрытое PTFE.

VE552(Е) – наружное кольцо, на котором расположены 3

равноотстоящих отверстия с резьбой. Один торец предназначен для

рым-болтов. Если данный суффикс имеет букву Е, то подшипник

укомплектован рым-болтами.

VE553(Е) – наружное кольцо, на котором расположены 3

равноотстоящих отверстия с резьбой. Оба торца предназначены для

рым-болтов. Если данный суффикс имеет букву Е, то подшипник

укомплектован рым-болтами.

VG114 – поверхность сепаратора закалена. Материал исполнения –

штампованная сталь.

VQ424 – величина точности вращения больше, чем у СО8.

VT143 – смазка пластичная, антизадирная, закладная, ее

характеристики приведены в таблице 1 раздела «Сферические

подшипники». W – наружное кольцо подшипника не имеет кольцевых

канавок и отверстий для смазки.

W20 – наружное кольцо подшипника имеет три отверстия для смазки.

W26 – внутреннее кольцо подшипника имеет шесть отверстия для

смазки.

W33 – наружное кольцо подшипника имеет кольцевую канавку и три

отверстия для смазки.

W64 – в теле подшипника антифрикционное наполнение Solid Oil.

W77 – отверстия для смазки W33 заглушены.

W513 – W26+W33.

235220 – материал исполнения внутреннего кольца – цементируемая

сталь. Посадочная поверхность оснащена винтовыми канавками.

Полезные ссылки

Карта раздела

Сферические подшипники

Стандартные подшипники

Подшипники класса SKF Explorer

Специальные подшипники

Подшипники на втулках

Корпуса подшипников

Подшипники - основные сведения

Монтаж подшипников с коническим отверстием

Сферические роликовые подшипники в интернет-магазине